Правила подготовки к работе и использования опрыскивателей

Операции по химической защите растений являются необходимой составляющей современных технологий возделывания всех сельскохозяйственных культур. При этом всё большую актуальность приобретают требования к безопасному и эффективному использованию пестицидов, что в значительной мере определяется работой опрыскивателей. Они должны быть полностью исправны и правильно подготовлены к эксплуатации. Независимо от типа и модели опрыскивателя существуют устоявшиеся правила, о которых в начале сезона химообработок хотелось бы напомнить специалистам Могилёвской области.

Эффективное и безопасное использование химических средств защиты растений от сорняков, вредителей и болезней обеспечивается комплексом организационных, технических и технологических мероприятий. Можно выделить общие требования к обеспечению эффективной и безопасной работы опрыскивателей как основных машин по применению различных видов пестицидов.

Опрыскиватель должен надёжно присоединяться к транспортному средству (носителю). Части и детали опрыскивателя, при всех высотах установки распылителей по отношению к обрабатываемой поверхности, не должны подвергаться непосредственному воздействию на них капель рабочей жидкости.

Полуприцепной опрыскиватель должен находиться в устойчивом положении в отсоединенном от трактора состоянии и сохранять устойчивость в любом направлении на опорной поверхности с наклоном до 250, независимо от количества жидкости в технологической ёмкости. Внутренние соединения гидросистемы навески трактора должны иметь сочленения, предотвращающие утечку масла при присоединении или отсоединении рукавов высокого давления. Допускается утечка масла не более 2,5 мл для каждого соединения.

Опрыскиватели должны быть оснащены фильтрами для очистки рабочей жидкости при заправке и подаче к распылителям. В опрыскивателе может быть установлено до 5 ступеней очистки рабочей жидкости: корзинный фильтр бака, фильтры линий всасывания и нагнетания, секционные фильтры секций штанги и индивидуальные фильтры распылителей.

Конструкция опрыскивателя должна обеспечивать возможность очистки от загрязнения наружных и внутренних поверхностей.

Для поддержания равномерной концентрации рабочей жидкости в технологической ёмкости опрыскивателя необходимо использовать устройство для её перемешивания. Обычно для этого используются эжекторные мешалки. Допуск отклонения от заданной концентрации пестицида в воде — не более 5%. Устройство для перемешивания рабочей жидкости в технологической ёмкости опрыскивателя должно исключать пенообразование.

Для контроля заправки и технологического процесса внесения пестицидов технологические ёмкости опрыскивателей должны быть оборудованы исправными уровнемерами. Шкала уровнемера должна быть видима с рабочего места оператора. Горловины технологических ёмкостей должны обеспечить безопасную заправку опрыскивателя, исключающую вытекание рабочей жидкости. Усилие открывания заливной горловины — не более 50 Н. Высота (глубина) сетчатого фильтра заправочной горловины должна составлять при вместимости бака до 200 л — 80 мм, от 200 до 600 л — 200 и более 600 л — 250 мм.

Для подачи жидкости под давлением к распылителям используются насосы различных типов. Наибольшую долю на рынке (более 90%) составляют насосы мембранно-поршневого типа с рабочим давлением до 2,0 МПа. Это насосы объёмного действия с приводом от ВОМ трактора на частоте вращения 540 об/мин. Значительно уступают им по распространённости поршневые (рабочее давление до 5,0 МПа) и центробежные насосы (рабочее давление обычно не более 0,7 МПа).

Опрыскиватели оборудуются средствами измерения давления и предохранительными устройствами, предотвращающими рост давления в любой части системы более чем на 20% сверх максимального рабочего давления. Опрыскиватели, работающие с мембранно-поршневыми насосами, должны оснащаться манометрами со шкалой измерения давления до 2,5 МПа, при этом деление шкалы должно составлять не более 0,02 МПа.

Давление в системе нагнетания устанавливается с помощью регуляторов, работающих на принципе отвода части жидкости от насоса обратно в бак. Регуляторы давления подразделяются на управляемые вручную и способные автоматически корректировать давление в зависимости от скорости движения опрыскивателя (управляются компьютером). В зависимости от типа используемого регулятора давления значительно разнятся способы настройки и подготовки опрыскивателей к работе.

Проверка работоспособности опрыскивателя

Наполните бак водой наполовину. Штангу разложите в рабочее положение. Проверьте состояние штанги и механизма её подъёма, работоспособность и исправность предохранительных механизмов, гидроцилиндров, целостность шлангов и отсечных устройств.

Включите привод насоса и установите номинальные обороты двигателя. Поднимите давление рабочей жидкости в системе нагнетания до максимального рабочего, указанного в руководстве по эксплуатации (обычно 1,2-1,5 МПа). Исключите подкапывание рабочей жидкости в местах присоединения шлангов к составным частям опрыскивателя.

Важнейшее требование к состоянию опрыскивателя — отсутствие подтеканий или подкапываний рабочей жидкости из резервуара и коммуникаций. Они недопустимы!

Проверьте работу всех распылителей, секционных клапанов, мешалки. Распылители с плоским факелом распыла устанавливаются так, чтобы плоскость факела составляла угол 5-7° с осью штанги.

Установите давление рабочей жидкости в системе нагнетания 0,3 МПа. С помощью мерной ёмкости проверьте производительность распылителей (л/мин.). Найдите среднюю производительность распылителей по всей штанге, а затем определите распылители, отклоняющиеся от среднего значения более чем на ±5%. Такие распылители необходимо заменить. Замене подлежат также распылители, которые формируют асимметричный факел либо факел с видимыми струями и пустотами.

Отключите привод насоса. Обратите внимание на отсутствие подтекания жидкости из распылителей — оно допускается в объёме до 2,5 мл. В случае обнаружения постоянного подтекания проверьте исправность отсечных устройств.

Проверьте состояние насоса. Для мембранно-поршневых насосов проверьте уровень масла в картере и наличие воздуха в демпферной камере (давление воздуха должно быть на 20% ниже предполагаемого рабочего давления жидкости).

При использовании компьютерного управления регулятором давления необходимо проверить работоспособность датчика скорости (обычно устанавливается с внутренней стороны колеса опрыскивателя), настройки компьютера, целостность электрических кабелей и соединений.

Возможные неисправности опрыскивателя необходимо устранить (табл. 1).

Обеспечение эффективного использования штанговых опрыскивателей

На штанговых опрыскивателях должно быть предусмотрено посекционное включение и отключение подачи рабочей жидкости на каждую секцию штанги, а также установлен клапан центрального управления для включения и отключения подачи ко всем секциям штанги.

Для исключения контакта оператора с распыленной рабочей жидкостью штанга опрыскивателя и её секции при ширине захвата более 10 м должна иметь гидравлический механизм складывания и раскладывания с управлением из кабины трактора. Штанговые опрыскиватели с шириной захвата от 18 м и более для стыковки технологических проходов с целью исключения пропусков и передозировки препаратов в почве или на обрабатываемых растениях должны оснащаться пенными маркерами или системой GPS навигации.

Для обеспечения равномерности внесения пестицидов на обрабатываемую поверхность навеска штанги должна иметь систему стабилизации, обеспечивающую горизонтальное расположение штанги при движении на неровных участках поля. При расстоянии между распылителями 0,5 м обычно рекомендуется высота расположения штанги над обрабатываемой поверхностью 0,5-0,7 м. Для обеспечения механической безопасности штанга оснащается предохранительным устройством, обеспечивающим её автоматический возврат в первоначальное рабочее положение в случае контакта с препятствием. Системы регулирования высоты установки штанги с приводом оснащают устройством задержки от падения, ограничителем, который регулирует высоту установки штанги над уровнем поля. Все системы регулирования высоты установки штанг должны быть оснащены блокирующим устройством. В транспортном положении штанга не должна преграждать доступ к рабочему месту оператора, сопла не должны размещаться выше рабочего места оператора при отсутствии защитного экрана от попадания рабочей жидкости на оператора.

Для исключения контакта с воздушными линиями электропередач при раскладывании штанги её высота не должна быть выше 5 м от уровня земли. Опрыскиватели, имеющие выступающие части (в рабочем положении выше 3,5 м от земли), должны быть оснащены предупредительным знаком, указывающим потенциальную опасность от воздушных линий электропередач. Этот знак должен быть видим и понятен оператору с рабочего места.

Для исключения аварийной утечки рабочей жидкости и загрязнения окружающей среды распылители, установленные на штанге, должны быть защищены от повреждения при контакте с землёй или растениями. На штанге опрыскивателя должны быть устройства (отсечные клапаны), препятствующие утечке жидкости через распылители после отключения насоса. Время срабатывания устройств не должно превышать 1 с при давлении 0,06 МПа одновременно на всех распылителях, установленных на штанге. После срабатывания устройства утечка рабочей жидкости через выходное отверстие распылителя не должна превышать 2,5 мл.

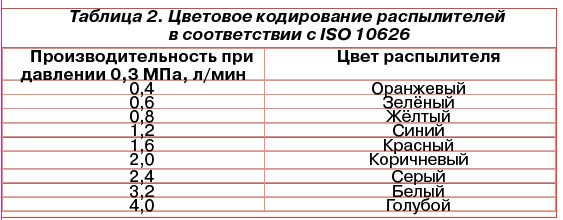

На штанге устанавливаются распылители одного типоразмера, во время работы максимальное отклонение расхода рабочей жидкости через каждый распылитель не должно превышать ± 5% от общего среднего значения. Следует добиваться равномерного внесения раствора по ширине захвата штанги и по длине гона. Несвоевременная замена распылителей может привести к увеличению коэффициента вариации до 60%. Распылители имеют кодирование, определяющее расходные характеристики (табл. 2).

Распылители — элементы очень деликатные и точные. Для их очистки следует использовать специальные щетки (рис. 1) либо продувать сильной струёй воздуха. Нельзя использовать острые и твёрдые предметы (иглы, проволоку), это грозит повреждениями распылителя. В то же время для очистки фильтров используют небольшие щётки с мягким ворсом.

Для исключения сноса мелких капель из зоны обработки рекомендуется применение инжекторных распыливающих устройств, работающих с подсосом воздуха и образованием низкократной пены (капель с воздушными пузырьками), или принудительного осаждения мелких капель воздушным потоком. Образуемые инжекторным распылителем капли крупнее, чем образованные стандартными щелевыми распылителями, не сносятся ветром и лучше удерживаются на растении. В одной большой капле содержится несколько пузырьков воздуха, которые, лопаясь при контакте с растением, увеличивают зону биоцидного действия препарата (рис. 2).

Эффективность использования препарата составляет не менее 90% против 70% при обычном опрыскивании. При установке инжекторных распылителей допускается работать на более высоких скоростях без ущерба качеству опрыскивания.

Правильная эксплуатация опрыскивателей

Для обеспечения безопасных условий работы оператора опрыскиватели с вместимостью технологической ёмкости 1000 л и более должны быть оборудованы миксером для смешивания препарата с водой, а также для мойки тары из-под пестицида после её опорожнения. Рабочий объём бака миксера может составлять 15-100 л. Конструкция миксера должна обеспечивать безопасную загрузку всех препаративных форм пестицидов (в т.ч. порошки, гранулы, растворимые пакеты), их смешивание с водой и транспортировку в основной бак. Если при выполнении работ ощущается специфический запах пестицида, то это служит сигналом опасности отравления для обслуживающего персонала.

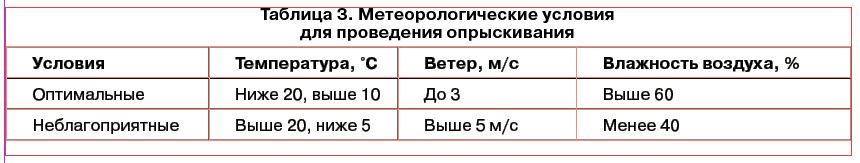

Обязательно следует учитывать метеорологические условия, обеспечивающие возможность минимальных потерь препарата при проведении обработок (табл. 3).

Нельзя опрыскивать сразу после дождя или по росе. Полное отсутствие ветра не уберегает от сноса раствора, а зачастую делает его непредсказуемым.

Опрыскиватели желательно оборудовать промывочным резервуаром с чистой технической водой объёмом 120-300 л.

Существуют рекомендации по смешиванию препаратов от фирм-производителей, которые нужно соблюдать. Но в случае, когда таких рекомендаций нет, поступают следующим образом: в небольшой ёмкости (1-1,5 л) смешивают препараты. Если в течение 30 минут не образовались осадок, хлопья, сильная пена, жидкость не загустела или сильно не нагрелась, эту баковую смесь можно использовать при обработках.

При приготовлении рабочего раствора бак заполняют чистой водой на 1/3-1/2 его объёма, затем, при включенной мешалке, добавляют рассчитанное количество препаратов. Поверхностно активные вещества (ПАВ) добавляют в раствор, когда бак опрыскивателя почти полностью заполнен водой, иначе возможно образование очень большого количества пены. Необходимо придерживаться следующего порядка растворения препаратов: водно-диспергируемые гранулы (ВДГ), водная эмульсия (ВЭ), смачивающийся порошок (СП), суспензионный концентрат (СК), концентрат эмульсии (КЭ).

Для исключения выплёскивания препарата или рабочей жидкости технологическая ёмкость должна иметь устройство для герметичного закрывания. Для безопасного обслуживания вокруг технологической ёмкости должно быть пространство не менее 50 см. Диаметр горловины для заполнения бака водой должен быть не менее 250 мм.

Бак миксера для загрузки пестицида должен быть расположен не выше 1 м от уровня земли.

Давление в технологической ёмкости не должно отличаться от атмосферного более, чем на 0,03 МПа при всех условиях эксплуатации. Для равномерного внесения рабочей жидкости при постоянной частоте вращения вала отбора мощности давление, регулируемое с помощью специальных устройств (регуляторов давления), должно сохраняться постоянным (при ручном управлении) с допуском ± 5%. При компьютерном управлении регулятор давления автоматически должен менять давление в системе нагнетания при изменении скорости движения опрыскивателя и поддерживать неизменной норму вылива рабочей жидкости на гектар.

Изменения в технологическом процессе опрыскивания продолжительностью не более 5 с, связанные с необходимостью переключения подачи рабочей жидкости к распылителям, изменением скорости движения опрыскивателя, отключением и включением секций штанги, влияющие на расход рабочей жидкости, не должны приводить к погрешности расхода более, чем на ±10% от среднего значения до установления заданного режима работы.

Фильтры линии нагнетания должны иметь экран (сито) площадью, обеспечивающей при забивании фильтра на 50% максимальный заданный расход без увеличения рабочего давления насоса больше, чем на 10%.

Для исключения аварийного разлива рабочей жидкости все шланги, установленные на опрыскивателе, должны иметь расчётное давление, на 20% превышающее максимальное рабочее давление опрыскивателя, а также маркировку с указанием расчётного давления.

Шланги должны быть установлены так, чтобы в случае разрыва риск загрязнения оператора был исключён. Они не должны проходить через кабину трактора. Близко расположенные к оператору шланги должны иметь защитные кожухи. Шланги должны быть установлены без резких изгибов (петель), которые могли бы понижать эффективность прохождения рабочей жидкости по шлангу.

Остаточное количество рабочей жидкости в технологической ёмкости опрыскивателя после окончания технологического процесса не должно превышать: при вместимости до 600 л — 4%, более 600 л — 3% от общей вместимости. Остаток рабочей жидкости после окончания работы разбавляется водой (не менее 50% от вместимости технологической ёмкости) и вносится на обработанные участки путём опрыскивания.

Опрыскиватели должны быть оборудованы дополнительной технологической ёмкостью вместимостью не менее 15 л с чистой водой для смыва препарата, случайно попавшего на открытые кожные покровы оператора.

Настройка опрыскивателя на норму внесения рабочей жидкости

В зависимости от варианта установленного регулятора давления и способа управления им (ручной или компьютерный) настройка опрыскивателя значительно отличается.

При ручном управлении:

— выбрать требуемую передачу КПП трансмиссии трактора в зависимости от скорости, рекомендованной специалистом по защите растений. Уточнить скорость движения на выбранной передаче при номинальных оборотах вала двигателя, для чего:

— отмерить участок длиной 100 м;

— определить время t (с), за которое агрегат преодолеет данное расстояние на выбранной передаче;

— определить скорость V движения агрегата по формуле:

![]()

Рекомендуемая скорость движения опрыскивателя составляет 8-12 км/ч;

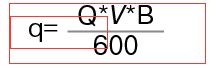

— рассчитать необходимый расход жидкости через распылитель по формуле:

где q — производительность одного распылителя, л/мин.;

Q — норма внесения рабочей жидкости на гектар, л/га;

V — скорость движения опрыскивателя, км/ч.;

В — шаг расстановки распылителей на штанге, м.

— используя настроечные таблицы комплектов распылителей, которыми оснащён опрыскиватель, подобрать требуемый типоразмер распылителя и давление в системе нагнетания опрыскивателя.

Пример. Норма внесения рабочей жидкости Q = 150 л/га, скорость движения V = 10 км/ч, шаг расстановки распылителей на штанге В = 0,5 м.

По таблицам определяем, что производительность 1,25 л/мин. обеспечивает распылитель синего цвета при давлении около 0,35 МПа.

При компьютерном управлении:

— для автоматического управления процессом опрыскивания компьютер должен получать от соответствующих датчиков следующую информацию:

скорость движения;

активная ширина захвата штанги;

количество жидкости, потребляемое штангой за 1 минуту.

Информацию для вычисления скорости движения компьютер получает от датчика скорости, который устанавливается за колесом опрыскивателя и передаёт импульсы, вырабатываемые при прохождении рядом с ним металлических элементов колеса. Для вычисления скорости движения в компьютер необходимо ввести значение «постоянной колеса». Эта постоянная определяется экспериментальным путём и, в большинстве случаев, показывает расстояние, которое проходит опрыскиватель за время между импульсами датчика. Умножив количество импульсов, полученное от датчика скорости за минуту, на «постоянную колеса», компьютер вычисляет скорость движения опрыскивателя.

Активная ширина захвата штанги вычисляется по количеству включённых в работу секций, ширина которых указывается в настройках компьютера.

Количество жидкости, потребляемое штангой за 1 минуту, компьютер вычисляет с помощью данных от расходомера, являющегося составной частью регулятора давления. При прохождении жидкости через расходомер его датчик отправляет в компьютер импульсы. Для вычислений используется «постоянная расходомера» — величина, показывающая количество импульсов, вырабатываемых при прохождении через расходомер 1 л жидкости. Постоянную расходомера определяет завод-изготовитель и указывает на её значение на корпусе устройства. Однако на каждом опрыскивателе она может требовать небольшой корректировки.

Для проверки точности настройки опрыскивателя с компьютерным управлением также используется формула 1. С её помощью вычисляется минутная производительность распылителя для заданной скорости. Затем задействуется опция компьютера, позволяющая «симулировать» скорость движения. При этом необходимо указать скорость, использованную при расчётах по формуле 1. Далее необходимо включить автоматический режим управления опрыскиванием и с помощью мерных стаканов проверить производительность распылителей на штанге. Если она будет отличаться от расчётной, необходимо корректировать постоянную расходомера.

Ежесменное техническое обслуживание опрыскивателя

Ежесменное ТО следует проводить ежедневно до и после завершения рабочей смены. Когда техника работает не каждый день, а посменно, рекомендуется проверять и обслуживать её после каждой второй смены, но не позже чем через двенадцать часов после её завершения. Перед началом смены выполняют следующие процедуры:

— проверяют целостность и надёжность крепления всех узлов (при необходимости подтягивают детали с ослабшим креплением);

— смазывают карданную передачу;

— проверяют герметичность всех рукавов гидравлической системы;

— проверяют уровень антифриза в системе охлаждения и уровень масла в гидравлике (для самоходного опрыскивателя).

После завершения смены проводятся следующие работы:

— опрыскиватель очищается от пыли и грязи;

— проверяется уровень нагреваемости валов, подшипников;

— проверяют наличие утечек масла из гидравлической системы;

— остатки рабочей жидкости в баке и коммуникациях сливают;

— проводится промывка опрыскивателя чистой водой или аммиачным раствором.

Дополнительно после каждой смены промываются фильтры линии всасывания и нагнетания, а также индивидуальные фильтры.

В заключение можно отметить, что использование пестицидов — медицина в сельском хозяйстве. Здесь нет места неаккуратности и некомпетентности.

А.В. Клочков,

доктор технических наук, профессор УО «Белорусская государственная

сельскохозяйственная

академия»;

А.Е. Маркевич,

кандидат технических наук, ООО «Ремком»,

г. Горки