НАСТРОЙКА ТЕХНИКИ ДЛЯ КАЧЕСТВЕННОГО ПРОВЕДЕНИЯ РАННЕВЕСЕННИХ ПОДКОРМОК

Применение минеральных удобрений во многом определяет эффективность земледелия. Причём зачастую важна не столько их доза, сколько равномерность внесения. К началу марта 2021 г. в сельскохозяйственных организациях Могилёвской области под яровой сев было назапашено только 16,6% минеральных удобрений от потребности (в 2020 году — 36,2%). Поэтому все удобрения, особенно для подкормки перезимовавших посевов, необходимо использовать с максимальным эффектом. Эту задачу современная техника в состоянии решить, однако её необходимо правильно использовать.

Обеспечение качества внесения твёрдых минеральных удобрений

Эффективность использования минеральных удобрений определяется четырьмя основными показателями: дозой, неравномерностью распределения, нестабильностью дозы, рабочей шириной захвата машины. Ключевое значение имеет равномерность распределения удобрений по поверхности почвы. Только скрупулёзное следование регламенту выполнения работ позволяет с допустимой неравномерностью вносить минеральные удобрения центробежными рассеивателями. Для азотных удобрений коэффициент вариации (показатель неравномерности) не должен превышать ±10%, для калийных и фосфорных — ±20%. По данным РУП «Институт почвоведения и агрохимии», эффективность твёрдых и жидких минеральных удобрений находится в прямой зависимости от этого показателя: снижение неравномерности внесения на 1% приводит к прибавке урожайности на тот же 1% и наоборот. Помимо влияния на урожай, неравномерное распределение является причиной потерь самих удобрений.

В сельскохозяйственных организациях Могилёвской области преобладают машины с центробежными дисковыми распределяющими рабочими органами. Основными машинами для внесения являются как навесные (РУС-0,7А, Л-116, АВУ-0,7, РУ-1600, РУ-3000, РДУ-1,5 и др.), так и прицепные (РУ-7000, РУ-3000, МТТ-4У, МВУ-5), а также самоходные (РОСА, ДВИНА) рассеиватели. Вся перечисленная техника, за исключением МТТ-4У и МВУ-5, оборудована дисками с регулируемыми лопатками: варьируются их длина и угол установки. При изменении дозы и вида вносимого удобрения необходимо сверять положение лопаток с рекомендуемым в руководстве по эксплуатации. От этого зависит рабочая ширина захвата, а следовательно, и расстояние между смежными проходами агрегата. Кроме того, качество работы центробежных машин зависит от физических характеристик минеральных удобрений (спектр размеров и формы гранул, сыпучести), состояния рельефа поля, выровненности почвы, скорости ветра, рабочей скорости, квалификации механизатора и его добросовестности.

Нужно помнить, что на качество внесения удобрений центробежными машинами в значительной степени влияет скорость ветра. Чем сильнее ветер, тем выше неравномерность распределения. К слову, в наших условиях 70% времени в году скорость ветра превышает 3 м/с.

На качество внесения удобрений также могут влиять факторы, непосредственно не связанные с работой распределяющих органов, скоростью движения по полю или погодой. Например, если навесная машина, которая должна быть расположена параллельно поверхности земли (рис. 1а), отклонена назад, ширина разбрасывания будет существенно меньше расчётной (рис. 1б). Следовательно, плотность высева удобрений на единицу площади окажется выше расчётной, появятся огрехи между смежными проходами. Возможно и отклонение оси машины вперед (рис. 1в), при котором также изменяется дальность полёта частиц и, соответственно, доза удобрений, приходящаяся на единицу площади поля.

Рис. 1. Влияние положения рассеивателя на равномерность распределения удобрений (по Л.Я. Степуку)

Чем ниже расположена машина, тем меньше дальность полёта частиц по сравнению с расчётной, и наоборот. Как следствие, изменяется и количество удобрений на единице площади (дозы внесения). Причиной таких отклонений может быть любая неисправность гидросистемы трактора. Под действием веса рассеиватель всегда стремится опуститься вниз, даже при положении золотника гидрораспределителя «заперто». Механизатор вынужден поднимать машину на максимально возможную высоту, а это одновременно приводит к положениям рассеивателя, показанным на рис. 2.

Рис. 2. Влияние высоты расположения рассеивателя относительно поверхности почвы на ширину распределения удобрений

Подобные положения навесного центробежного рассеивателя наблюдаются систематически, причём не только из-за ошибок в его навеске на гидросистему трактора, но и из-за неровности поверхности удобряемых полей. Если же учесть ещё и снос ветром брошенных частиц удобрений, становится очевидно, что вписаться в допустимые показатели неравномерности с этими машинами почти невозможно. Указанного недостатка лишены прицепные центробежные разбрасыватели, у которых высота расположения дисков над поверхностью поля практически постоянна.

Большинство из машин для поверхностного внесения минеральных удобрений имеют принципиально сходную конструкцию и принцип работы. Их настройки и регулировки можно проиллюстрировать на примере МТТ-4У и РУ-1600.

В МТТ-4У подающие транспортёры имеют две скорости: меньшую — при внесении минеральных удобрений, большую — при внесении известковых материалов. Регулирование равномерности распределения разбрасываемых удобрений производится передвижением туконаправителя по пазам и поворотом направляющих на лотке.

При внесении калийной соли, аммиачной селитры и пылевидных удобрений нижний срез туконаправителя рекомендуется совместить с осями разбрасывающих тарелок, а направляющие установить на отверстия № 2. При внесении гранулированного суперфосфата и мочевины туконаправитель надо отодвинуть на 15 мм от осей тарелок, а направляющие установить на отверстия № 3. Чтобы установить дозу внесения, нужно изменить высоту дозирующих окон: передвинуть заслонки, а также переключить скорость подающего транспортёра в соответствии с таблицей настройки.

Данные рекомендации достоверны только при соответствии объёмной массы удобрений и ширины внесения табличным значениям. При других значениях необходимо выполнить корректировку высоты дозирующих окон по следующей методике. Сначала определяется фактическая доза внесения. Для этого на месте выполняется пробное внесение на твёрдом покрытии или брезенте в течение 1 мин. Удобрения собираются, взвешиваются и результат сравнивается с заданной дозой.

При использовании рассеивателей РУ-1600 и РУ-3000 для качественного выполнения технологического процесса в зависимости от условий работы (рельеф поля, длина гона, наличие помех и др.) необходимо определить скорость движения агрегата по таблице настройки. По виду удобрений и гранулометрическому составу нужно произвести установку направляющих и лопаток на метателях в соответствии с настроечной таблицей. Затем с помощью гидросистемы нужно закрыть шиберы, установить дозирующие заслонки на определённое деление по стрелке согласно таблице настройки с учётом выбранной скорости и вида удобрений. Наконец, включить ВОМ и, плавно начав движение, открыть шиберы и довести частоту вращения коленчатого вала двигателя до номинальных оборотов.

Чтобы оба метателя были загружены равномерно, дозирующая заслонка должна быть отрегулирована при помощи нижнего пальца. Его надо вставить в дозирующее отверстие заслонки и нажать рычагом. При правильной установке заслонки стрелка на шкале показывает цифру 56. Если условие не выполняется, необходимо установить шкалу на цифре 56, ослабив предварительно фиксирующие винты, а затем вновь зафиксировать шкалу.

Расстояние от верхней плоскости машины до низа днища должно равняться 124 ± 1 мм. Регулировку выполняют перемещением привода по вертикальным пазам рамы с бункером.

Направляющие и лопатки (крыльчатка) метателей позволяют производить согласование рабочей ширины и способов внесения в зависимости от вида удобрений. На дисках находятся две одинаковые крыльчатки, каждую из которых можно устанавливать под различными углами (позиции 1…6), а также по длине (позиции А…В). Они настраиваются по таблицам, прилагаемым к соответствующим машинам.

Рис. 3. Рассеивающие диски с регулируемыми лопатками

На каждом диске (левом и правом) одна из лопаток должна быть установлена (например, для варианта Е4-С2) в позицию Е4 (направляющая — в позицию 4, а лопатка — в позицию Е), а другая лопатка — в позицию С2 (направляющая — в позицию 2, а лопатка — в позицию С). Установка производится с помощью специального ключа. Ключ устанавливается в отверстие фиксатора, и, преодолевая усилие пружины, фиксатор выводится из позиционных отверстий направляющей лопатки. Направляющая и лопатка устанавливаются в требуемые позиции, и фиксатор должен полностью войти в позиционные отверстия направляющей и лопатки.

При внесении удобрений на узких полосах крыльчатки на обоих метателях следует устанавливать в позиции, определённые по таблице рассеивания. Завод-изготовитель рассеивателей РУ-1600 и РУ-3000 ОАО «Бобруйскагромаш», а также другие заводы к каждой реализуемой машине прилагают фотографии идентификации удобрений и настроечные таблицы для всех видов удобрений, разных доз и рабочих скоростей движения агрегата. При работе на краю поля крыльчатки на метателе, обращённом к его границе, устанавливаются в соответствующие позиции согласно таблице. На другом метателе они остаются в таком же положении, как и при нормальном внесении удобрений. При этом установка дозирующих заслонок должна быть одинаковой на обеих сторонах рассеивателя.

Высота навески рассеивателя РУ-1600 (от верхней кромки лотка-уловителя) до поверхности почвы или растений должна составлять 400 мм, а для РУ-3000 — 790 мм.

В технологии точного земледелия для исключения огрехов и перекрытий можно применять современные навигационные системы, которые определяют местоположение агрегата в поле с помощью GPS или ГЛОНАСС и помогают механизатору ориентироваться. Достаточно эффективны и самые простые курсоуказатели, показывают отклонение от требуемой траектории движения на светодиодной панели или LED-экране, и системы с автоматическим подруливанием. Положительный эффект применения систем параллельного вождения связан с предотвращением перекрытий и огрехов. При этом можно точно рассчитать снижение издержек на выполнение работ и на отдельные факторы производства. Они складываются из снижения затрат топлива, меньшего износа трактора и машин, снижения расходов по заработной плате вследствие уменьшения требуемого рабочего времени и снижения расхода удобрений. При работе без систем параллельного вождения перекрытия обычно достигают 8-10%. Использование технологических колей снижает возможное перекрытие, но и в этом случае оно составляет в среднем 3-4%. Без систем параллельного вождения при обработке поля площадью 1000 га на 80 га проводится двойное внесение минеральных удобрений. Отсюда вытекает значительный потенциал экономии переменных издержек.

Выполнив необходимые установки, проверяют фактическую дозу внесения и качество поперечного распределения вносимых удобрений. Для этого выбирают горизонтальный участок поля длиной 60…70 м и шириной, равной трёхкратной ширине рассеивания. Отмечают осевые линии каждого прохода. Полосы движения агрегата не должны иметь ямок и холмиков. На средней осевой линии и на расстоянии половины рассева справа и слева от осевой линии устанавливают по три лотка-уловителя на расстоянии 1 м друг от друга за другом. Проехав все три полосы, взвешивают содержимое каждого лотка с пометкой (слева по ходу, центр колеи, справа по ходу) и определяют неравномерность поперечного распределения высеваемых удобрений. Если масса удобрений, собранных в лотках по центру колеи, справа и слева по ходу агрегата одинаковая или отклонение не превышает ±10%, то установки сделаны правильно. Такую проверку организуют в совхозе-комбинате «Заря» Мозырского района, где добились высоких результатов в земледелии и энергосбережении.

Если распределение удобрений несимметрично, то необходимо проверить установку дозирующей заслонки и крыльчаток метателей и провести повторную проверку. Если масса собранных удобрений в лотках справа и слева больше, чем в лотках, установленных по центру колеи, то направляющую крыльчатку, указанную в таблице, необходимо установить в более низкое положение (в сторону меньших цифр), а если меньше, то в более высокое положение (в сторону больших цифр). Если этого окажется недостаточно, то увеличивают длину лопасти на этой направляющей. Затем с помощью гидросистемы нужно закрыть шиберы, установить дозирующие заслонки на определённое деление по стрелке согласно таблице настройки с учётом выбранной скорости и вида удобрений. Наконец, включить ВОМ и, плавно начав движение, открыть шиберы и довести частоту вращения коленчатого вала двигателя до номинальных оборотов.

Подготовка машин «РОСА» и «Двина» для внесения КАС и минеральных удобрений

Данные агрегаты обеспечивают высокую производительность и особенно эффективны при ранневесенней подкормке посевов. При этом можно рекомендовать обратить особое внимание на состояние и опоры двигателя, воздухозаборник, топливоприёмник, бак топливный, фильтры топливные грубой и тонкой очистки, радиатор. В системе трансмиссии следует проверить и обеспечить исправность дисков нажимного и ведомого, редуктора, цилиндров привода сцепления, пыльников и сальников. В колёсах необходимо проверить рычаги кулаков поворотных, подшипники, диски и тормозную систему: суппорты правый и левый, насос вакуумный, вакуумный усилитель, рычаг и трос привода стояночного тормоза, диск переднего тормоза, щиты тормозные, цилиндр колесный заднего тормоза, барабаны тормозные, колодки заднего тормоза, цилиндр тормоза главный, бачок главного цилиндра тормоза, шланг гибкий тормозов, тройник трубок тормозных, штуцера.

Во многих случаях ремонт и восстановление работоспособности оборудования могут быть успешно выполнены в условиях хозяйства. Например, замена комплекта мембран насоса для подачи рабочих растворов будет стоить в 14 раз дешевле нового агрегата.

Подготовка к работе прицепных распределителей минеральных удобрений (на примере РУ-7000-1)

Перед работой следует проверить комплектность, надёжность крепления основных узлов и механизмов, наличие механических повреждений: замеченные недостатки устранить. Перед работой выполнить смазку распределителя согласно схеме смазки. Следует довести давление в шинах колёс распределителя до нормы: давление должно быть (0,22±0,01) МПа. После окончания работы все металлические части распределителя, рукава высокого давления необходимо очищать от пыли, грязи, остатков удобрений и химмелиорантов (табл.).

Табл. Виды и периодичность технического обслуживания центробежных распределителей минеральных удобрений

Внутренние поверхности кузова, туконаправитель, раздаточная коробка, распределяющие органы (привод тарелок), дозирующее устройство (шибера), редуктор, привод шиберов, элементы крепления кузова и рамы (стяжки, гайки, кронштейны), страховочные тросы дышла, элементы строповки (сварные швы, цепи, строповочные уши), трубопроводы, трос привода стояночного тормоза и рукава высокого давления необходимо промыть водой и обдуть сжатым воздухом до полного удаления влаги с металлических и резиновых частей.

Трещины корпусных деталей и сварных швов заварить электродуговой или газовой сваркой. Трещины основного металла конструкции следует заварить с наложением накладок с размерами, превышающими размеры трещин на 20-30 мм. Проверить и при необходимости заменить рукава высокого давления, уплотнительные кольца в соединениях, манжеты в гидроцилиндрах или гидроцилиндры в сборе.

Специфика подготовки к работе импортных машин для внесения минеральных удобрений (Amazone, Rauch и др.)

Обслуживание заключается в своевременной подтяжке всех креплений, регулировке натяжения транспортёров, цепей и ремней, очистке высевающих аппаратов от налипших удобрений, промывке резервуаров, а также в своевременной смазке машин в соответствии с инструкцией. Ежедневно после окончания работы нужно очищать машины от остатков удобрений и других загрязнений. Металлические части машин следует мыть водой, насухо вытирать и смазывать отработанным маслом. Это необходимо делать потому, что минеральные удобрения, оставшиеся на деталях, под действием атмосферной влаги твердеют и при пуске машины в работу могут вызывать её поломки. Во время работы необходимо своевременно устранять возникающие неполадки. Представляют интерес и переоборудования машин для обеспечения стабильности выполнения технологического процесса (рис. 4).

Рис. 4. Лопатка рассеивателя AMAZONE с наконечником для корректировки угла схода удобрений (используется в РУП «Учхоз БГСХА» Горецкого района)

К быстроизнашивающимся деталям рассеивателей минеральных удобрений относятся: разбрасывающие лопатки, ворошильный валик и палец, выпускное отверстие, гидравлические шланги, отводное и защитное устройство. Если эти части имеют видимые признаки износа, деформации или отверстия, их необходимо заменить, так как это может привести к нарушению равномерности распределения удобрений (рис. 5).

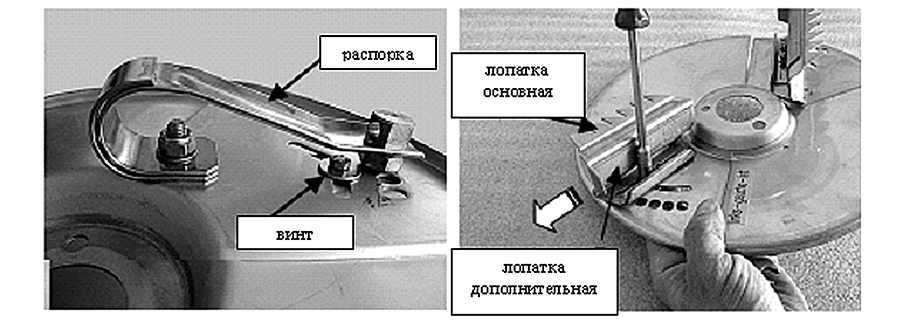

Рис. 5. Замена дополнительной лопатки на рассеивающем диске RAUCH (из инструкции по эксплуатации)

Срок службы быстроизнашивающихся деталей также зависит от характеристик разбрасываемого материала.

На заводе-изготовителе резьбовые соединения затянуты с необходимым моментом вращения и зафиксированы. Вибрация и сотрясения могут, особенно в первые часы работы, привести к ослаблению резьбовых соединений. На новом дисковом рассеивателе минеральных удобрений примерно через 30 часов работы рекомендуется проверить прочность всех резьбовых соединений. На некоторых частях (например, на разбрасывающих лопатках) установлены самостопорящиеся гайки. При монтаже этих частей всегда используйте новые самостопорящиеся гайки.

Если при работе наблюдается несимметричное распределение удобрений, то необходимо проверить установку дозирующей заслонки и крыльчаток метателей и провести повторную проверку. Если масса собранных удобрений в лотках справа и слева больше, чем в лотках, установленных по центру прохода, то направляющую крыльчатку необходимо установить в сторону меньших цифр, а если меньше, то в сторону больших цифр. Если этого окажется недостаточно, то увеличивают длину лопасти на этой направляющей. Затем с помощью гидросистемы нужно закрыть шиберы, установить дозирующие заслонки на определённое деление согласно таблице настройки с учётом выбранной скорости и вида удобрений. Затем включить ВОМ и, плавно начав движение, открыть шиберы и довести частоту вращения коленчатого вала двигателя до номинальных оборотов.

Особенности безопасной работы при внесении удобрений и соблюдение требований экологии

Перед выполнением настройки машин или других работ, например, чистки, технического обслуживания, переоборудования или устранения забивания, выключите вал отбора мощности трактора, отключите двигатель и выньте ключ зажигания. Дождитесь полной остановки всех вращающихся частей. Вращающиеся части машины (разбрасывающие диски, мешалка, карданный вал) могут стать причиной тяжёлого травмирования. Нельзя подниматься на разбрасыватель при включённом разбрасывателе. Запрещается класть в бункер для разбрасываемого материала посторонние предметы. Разбрасыватель удобрений можно включать только тогда, когда установлены все защитные приспособления: защитный кожух карданного вала и защитный кожух разбрасывающих дисков.

Перед включением и во время эксплуатации разбрасывателя удобрений необходимо убедиться, что в опасной зоне распределения удобрений не находятся люди. Зона распределения удобрений не должна выходить за границы поля и, особенно, не накладываться на открытые источники воды и места возможного отдыха людей.

Александр Клочков,

доктор технических наук,

профессор УО «Белорусская государственная сельскохозяйственная академия»